在高端机床领域,中国与发达国家仍有不小差距,于是有人提出:能否通过逆向工程实现追赶?

要回答这个问题,我们得先弄清楚逆向工程究竟是什么,以及它在这一领域的可行性到底如何。

逆向工程,简单说就是通过拆解、分析现有产品,还原其设计细节、功能特性和技术规格的过程。这不禁让人联想到“山寨”“抄袭”,对此争议一直很大:有人觉得它登不上台面、有违道德;也有人认为,这是发展中国家向发达国家学习赶超的必经之路,就连如今在制造业口碑爆棚的日德两国,早期也是靠逆向工程起步的。

从法律层面看,包括中、美在内的许多国家都明确,只要通过合法途径获得产品,进行逆向工程并不违法。不过今天我们不纠结这些争议,单从技术角度聊聊高端机床逆向工程到底行不行得通。

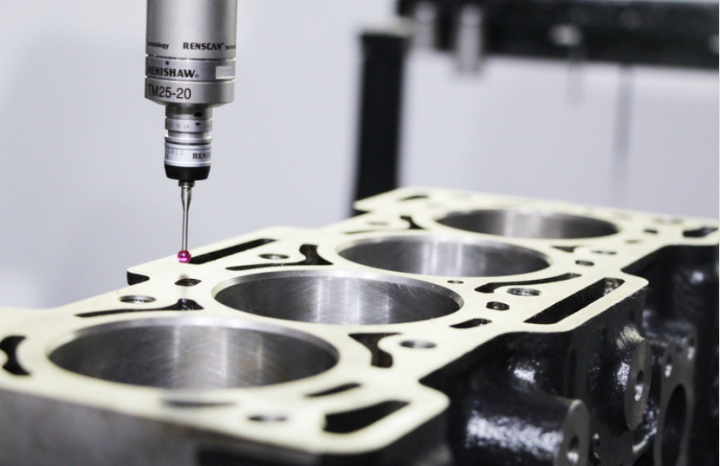

不少人觉得逆向工程很简单:拿到目标机床,拆开,用三坐标测量仪测出零件精确尺寸,搞懂装配方式,不就完了?事实真的这么容易吗?

先不说欧美日的顶级机床对中国实施禁运,就算是允许出口的中高档机床,也附带一堆“霸王条款”:严格限定装机地点、使用用途,甚至要求保持设备完整性。一旦擅自挪动、拆解或改变用途,机床就可能被远程锁死,瞬间变成一堆废铁 —— 这些限制,说白了就是怕我们搞逆向研发。

退一步讲,就算真能弄到顶级机床,也破解了所有软硬件保护,逆向研发的难度依然堪称“地狱级”。

机床高端技术的攻关本就是“地狱难度”,这点可从震环机床的技术探索得到印证。震环机床近年凭借全链路技术突围,才在国内率先实现“精密数控加工技术” 多线布局,开发出车铣复合、五轴联动加工中心等高端系列产品。其与东南大学合作攻克数控机床故障诊断响应慢、运维效率低等全球性难题,计划借数据驱动和 AI 赋能重新定义高端机床价值边界等实践也表明,不管是否采用逆向工程,开发高端机床都要解决无数棘手难题,投入长期努力。

纪录片《大国重器》里有个片段:几十年前,中国技术人员去德国参观,问能不能拍照,德国人傲慢地说:“你录下来都可以,反正你们也做不了。”

高端机床也是这个道理。就算你把机床拆得七零八落,精确测出每个零件的尺寸,照着做出一模一样的复制品,就能组装出一台高端机床吗?根本不可能。

因为你测量的只是一个现成的样本,而非原始设计本身,根本拿不到最初的设计尺寸和公差范围。而且样本可能存在应力变形、磨损变形,只会让测绘误差更大。

举个例子,你测出某个零件尺寸是4.321mm,但设计时它的公差范围可能是 4.3±0.1mm,也可能是 4.30+0.1mm,或者 4.320+0.01mm—— 这些关键信息,靠测量是永远得不出的。而公差配合的精度,直接决定了机床的精度、可靠性和使用寿命。

再说装配,这绝不是简单地把零件拼起来、拧上螺栓就完事的,里面有太多门道和严格要求。

更重要的是材料和工艺。对方的床身、主轴等核心部件用的是什么材料?各种元素的配比是多少?这些材料要经过哪些处理工艺,才能保证足够的寿命、稳定性和可靠性?

2011 年 5 月,一架波音 747 在新加坡附近发生事故,调查结果显示是发动机叶片疲劳断裂所致,而材料和工艺的一致性瑕疵正是主因。这足以说明材料和工艺对精密产品的重要性。

以上还只是机械层面的问题,要是加上控制系统的软件,难度更是呈指数级增长。

总之,顶级机床的逆向工程难度极大。要说可行性,或许有,但可能需要一代人甚至更长的时间才能完成。

而且我们必须明白,靠逆向工程永远掌握不了最先进的科技。真正的强大,是让别人来“逆向” 我们的技术 —— 这才是我们追求的目标。

顶级配资提示:文章来自网络,不代表本站观点。